プラスチック射出成形 vs. 3Dプリンティング:製品に適した方法はどちらか?

造方法を選択する際、コスト、製品品質、生産速度など、さまざまな要素に影響を与えます。代表的な方法であるプラスチック射出成形と3Dプリンティングは、それぞれ異なるニーズに対応する独自の利点を持っています。ここでは、それぞれの技術の仕組み、利点、制約、用途、コストについて解説し、製品に最適な製造プロセスを選ぶための指針を提供します。

プラスチック射出成形とは?

プラスチック射出成形は、溶融したプラスチックを事前に設計された金型に射出し、冷却して固体部品として取り出すプロセスです。この技術は、自動車業界や消費財産業で広く利用されており、大量の均一な部品を迅速かつ効率的に生産することが可能です。Essentra Componentsによれば、射出成形は複雑な形状を持つ部品を一貫した寸法精度と品質で製造できる優れた方法であり、高耐久性を持つ大量生産に適しています。

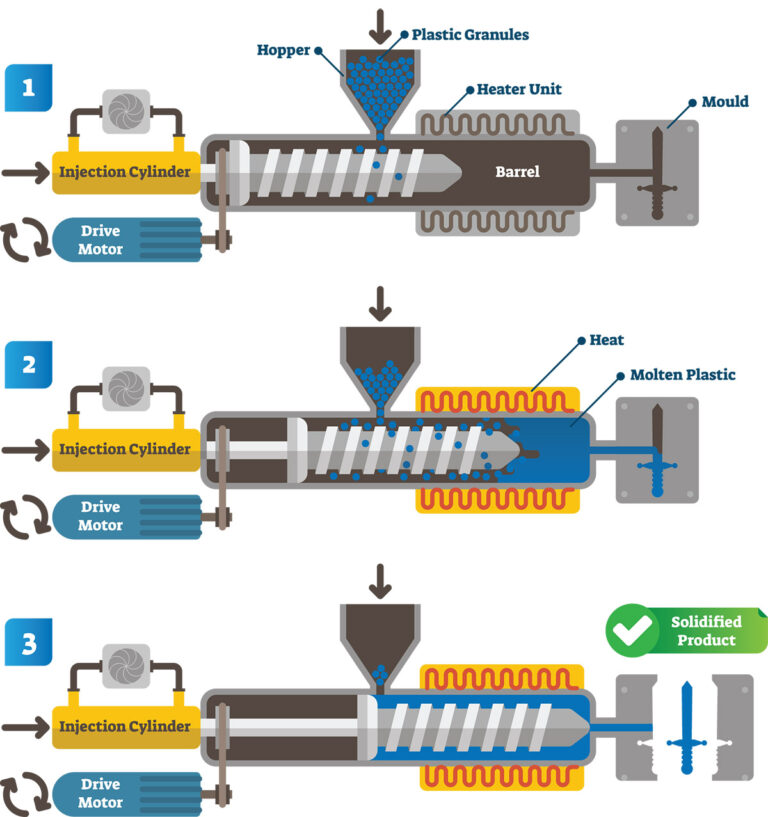

射出成形の仕組み

- 金型の作成:カスタム金型を、製品の形状や仕様に合わせて金属で設計・製作します。

- クランプ: 金型を射出成形機にセットし、射出プロセスの準備として固定します。

- 射出:プラスチックペレットを加熱し、高圧で金型キャビティ内に射出します。この際、金型の全領域が均一に充填されるようにします。

- 冷却: 金型内でプラスチックが冷却・固化し、最終的な形状が形成されます。

- 取り出し:冷却後、金型を開き、エジェクターピンを使用して成形品を取り出します。

- トリミングと仕上げ:バリと呼ばれる余剰材料を取り除き、必要に応じて研磨を行い、清潔で滑らかな仕上がりを確保します。

この効率的で合理化されたプロセスにより、高速かつ耐久性のある均一な部品を大量生産することが可能です。射出成形は、大規模生産に最適です。

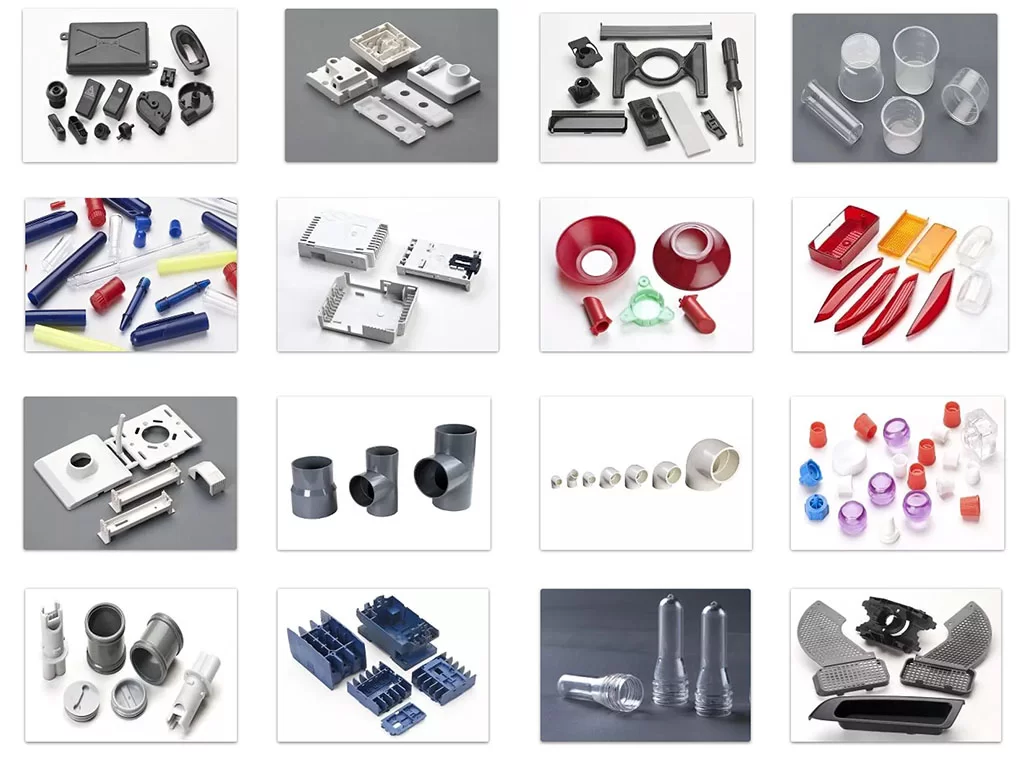

射出成形の用途

- 自動車部品:ダッシュボードパネル、ハンドル、ボタンなど、精度と耐久性が求められる部品。

- 消費電子機器:スマートフォンやリモコンの高品質なケース。

- 医療機器:滅菌が必要な注射器や点滴部品。

- 家庭用品:容器、カトラリー、家具部品など、大量生産品。

- 包装材:キャップやクロージャー、耐久性のあるプラスチック容器など、高速かつ均一な生産が求められる製品。

射出成形の利点

- 大量生産におけるコスト効率:初期の金型製作が完了すれば、大量生産において1ユニットあたりのコストが非常に低く抑えられます。

- 耐久性と一貫性:滑らかな仕上がりと欠陥の少ない、高耐久性の部品を生産できます。

- 高速生産:1日に数千個の部品を生産可能で、大量需要に迅速に対応します。

射出成形のコスト

- 初期金型費用:カスタム金型の製作には、金型の複雑さや材料に応じて5,000ドルから100,000ドル以上の費用がかかります。この高い初期コストは、大量生産における射出成形の適用を後押しする要因となっています。

- 1ユニットあたりのコスト:金型が完成すると、生産量が増加するにつれて1ユニットあたりのコストは大幅に削減されます。大量生産において、通常0.10ドルから2ドル程度になるため、射出成形はコスト効率の高い手法です。ただし、小ロットやカスタム製品にはあまり適していません。

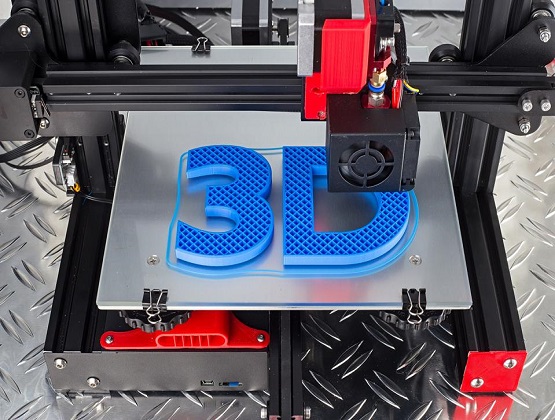

3Dプリンティングとは?

3Dプリンティング(積層造形)は、デジタルモデルからオブジェクトを層ごとに構築する技術です。射出成形とは異なり、金型を必要としないため、迅速な試作や柔軟な設計プロセスが可能です。この技術は、試作品、カスタム部品、小規模生産の製造に人気があります。また、プラスチックから金属まで多様な材料に対応しており、複雑なデザインにも適しています。

3Dプリンティングの仕組み

- 設計の作成:CAD(コンピューター支援設計)ソフトウェアを使用してデジタル3Dモデルを作成します。

- スライス処理:3Dモデルを薄い水平層に分割し、プリンターの「設計図」となるデータを生成します。

- プリント:プリンターがプラスチック、樹脂、金属などの材料を使用し、層ごとに部品を構築します。各層はデジタルモデルに基づいて正確に配置されます。

- 冷却または硬化:材料や3Dプリンティング方式に応じて、各層が冷却されるか硬化(固化)し、一体化した構造を形成します。

- 後処理:仕上げや品質向上のために、研磨、洗浄、追加の硬化などの後処理を行います。

この柔軟な層ごとのアプローチは、試作、小ロット生産、射出成形では実現が難しい複雑な形状の作成に最適です。

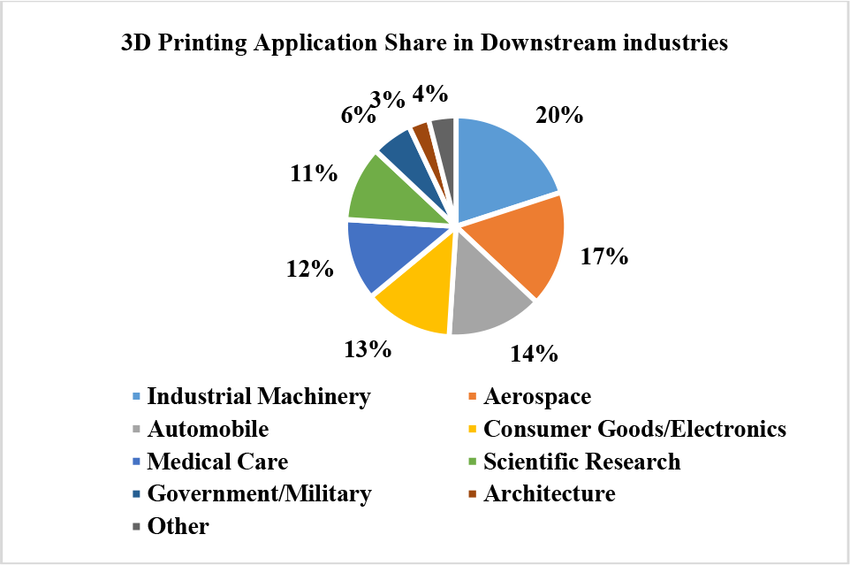

3Dプリンティングの用途

- 試作および製品開発:設計を迅速かつ低コストでテストし、改良を行うことが可能です。

- 医療および歯科分野:カスタムインプラント、義肢、膝装具、歯科矯正器具など、個々のニーズに合わせた製品を製造します。

- 消費財製品:デコレーション、玩具部品、容器、ケースなど、パーソナライズされた製品を求める特定の消費者層向けにカスタムおよびユニークな部品を製造します。

- 航空宇宙部品:ブラケットやエンジン部品など、軽量で複雑な部品の製造に最適です。主に金属プリントで作られます。

- ジュエリーおよびファッション:従来の方法では困難なユニークで精密なデザインを可能にします。

- 建築モデル:建築家が顧客向けの詳細な建築モデルを作成する際に使用します。

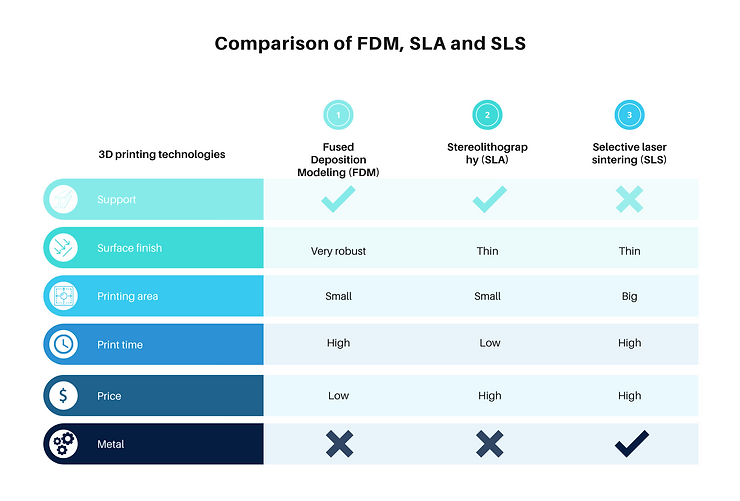

3Dプリンティングの種類

3Dプリンティングには、FDM(溶融堆積法)、SLA(光造形法)、SLS(選択的レーザー焼結法)などの種類があり、それぞれ材料の選択肢、詳細度、耐久性が異なります。FDMは手頃な価格と汎用性の高さから、機能的な試作品や最終製品の製造に一般的に使用されます。一方、SLAプリンターは高精度が求められる医療機器やエンジニアリング分野で特に重要です。

3Dプリンティングの利点

- 迅速な試作と設計の柔軟性:高価な金型を必要とせず、迅速な調整が可能です。

- 初期ツーリングコストなし:小ロット生産やカスタム部品においてコスト効率が高いです。

- 複雑な形状:射出成形では難しい複雑な形状や内部構造の部品を製造可能です。

3Dプリンティングのコスト

- 初期ツーリングコストなし:射出成形とは異なり、3Dプリンティングには金型が不要なため、小規模生産やカスタマイズ製品に適しています。

- 1ユニットあたりのコスト:材料、部品の複雑さ、3Dプリンティング技術に応じて、コストは1ユニットあたり1ドルから100ドル程度です。小ロット生産では競争力がありますが、生産量が増えると射出成形より経済的ではなくなります。

- コストのスケーラビリティ:3Dプリンティングのコストは射出成形ほど生産量に応じて低下しないため、試作や小ロット生産に適しています。

射出成形と3Dプリンティングの用途別比較

試作および製品開発

3Dプリンティングは、迅速かつ低コストで試作品を製作できるため、設計の改良やテストを容易に行えます。一方、射出成形は最終デザインが確定した製品の大規模生産により適しています。

少量生産 vs. 大量生産

3Dプリンティングは柔軟性が高く、セットアップコストが最小限で済むため、少量生産やカスタム部品の製造に適しています。しかし、大量生産においては、射出成形が1ユニットあたりのコスト効率や品質の一貫性の面で優れており、生産量が増加するほどコスト削減が可能です。

材料の選択

3Dプリンティング用の材料は進化していますが、射出成形は引き続きより広範な高強度プラスチックや複合材料に対応しています。高強度や耐久性が求められる部品には射出成形が適しており、3Dプリンティングは柔軟性やカスタマイズ性に優れています。

3Dプリンティングから射出成形への移行タイミング

多くの企業では、初期段階で3Dプリンティングを活用し、最終製品の大量生産段階では射出成形に移行することで、両者の利点を最大限に活用しています。

- 試作およびテストには3Dプリンティングを活用:3Dプリンティングを用いることで、金型を必要とせず、コスト効率よく設計のテストや改良が可能です。

- 最終製品の大量生産には射出成形を移行:デザインが確定したら、射出成形は耐久性が高く、高品質な部品を低コストで大量生産するのに最適です。

結論:どの製造方法があなたに適しているか?

射出成形と3Dプリンティングの選択は、製品の段階、生産量、予算に依存します。3Dプリンティングは試作、カスタマイズ、少量生産に適しており、一方で射出成形は大量生産と品質の一貫性を求める製品に適しています。

両方の方法を組み合わせることで、企業はコストを削減し、品質を向上させ、製造プロセスを効率化できます。このハイブリッドアプローチは、革新性とスケーラビリティのバランスを取りながら、効率的かつ費用対効果の高い製品市場投入を実現します。

当社と共に未来を形作りましょう。今すぐご連絡ください。